科眾陶瓷廠是一家工業(yè)陶瓷廠家,集加工與銷售于一體,廠內(nèi)擁有許多加工機(jī)器,其中干壓成型機(jī)為重要,那么在進(jìn)行工業(yè)陶瓷干壓成型時應(yīng)注意些什么呢?我們一起來了解一下吧。

干式壓縮成型工藝:高純粉末屬于貧瘠材料,不能用傳統(tǒng)工藝成型。首先,通過添加一定量的表面活性劑,改變粉末的表面性質(zhì),包括顆粒表面的吸附性質(zhì)和粉末顆粒的形狀,從而降低超細(xì)粉末的團(tuán)聚效應(yīng),使其均勻分布。增加潤滑劑減少顆粒之間及顆粒與模具表面的摩擦;加入黏合劑增強(qiáng)粉料的粘結(jié)強(qiáng)度。將粉體進(jìn)行上述預(yù)處理后裝入模具,用壓機(jī)或?qū)S酶蓧撼尚蜋C(jī)以一定壓力和壓制方式使粉料成為致密坯體。成為可加工陶瓷

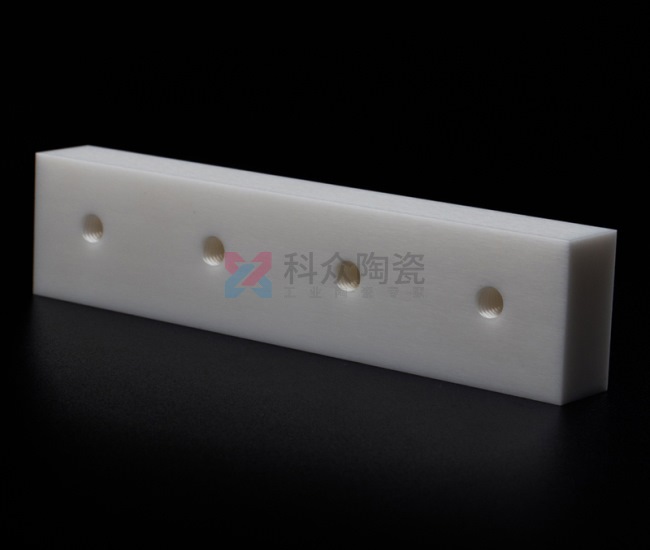

干壓成型機(jī)

下面就上述幾方面因素對干壓成型的影響分述如下:

A、模具的光潔度和配合情況:

干壓成型對模具質(zhì)量要求較高,首先要求模具硬度達(dá)到一定的要求。由于氧化鋯穩(wěn)定料的顆粒很細(xì),流動性差,因而對模具的光潔度要求很高,若光潔度達(dá)不到要求,則干壓時影響料的流動,從而導(dǎo)致分層的出現(xiàn)。同時,若模具配合不好,間隙大,則由于氧化鋯粉料顆粒細(xì),壓制時粉料會從模具間隙中流出,從而造成模具四周的粉料少,這樣壓制時四周就不能壓實(shí),從而會因壓力傳遞不一致而出現(xiàn)分層,故對模具的配合要求較高。

B、成型壓力:

成型壓力在氧化鋯干壓成型過程中是較關(guān)鍵的,壓力太小和太大都不能壓制出理想的坯體。壓力太小,則燒后產(chǎn)品的密度小,產(chǎn)品收縮大,坯體壓實(shí)程度不夠容易出現(xiàn)分層;而壓力太大,坯體也容易出現(xiàn)裂紋、分層和脫模困難等現(xiàn)象。合適的成型壓力需要通過生產(chǎn)實(shí)踐來摸索。

C、加壓方式:

般干壓成型時加壓方式有兩種,一種是單面加壓,另一種是雙面加壓。當(dāng)單面加壓時,則直接受壓的一端壓力大,出現(xiàn)明顯的壓力梯度,粉料的流動性越差,則坯體內(nèi)出現(xiàn)的壓力差也就越大,越容易出現(xiàn)分層。雙面加壓時,坯體兩端直接受壓,因此兩端密度大,中間密度小,其壓力梯度的有效傳遞距離為單面加壓的一半,故坯體的密度比單面加壓要均勻得多。因此氧化鋯陶瓷干壓成型時宜采用雙面加壓的方式。

D、加壓速度和保壓時間:

加壓速度和保壓時間控制不好也會造成氧化鋯陶瓷坯體出現(xiàn)分層等缺陷。壓模下落的速度應(yīng)緩慢一些,如加壓速度過快,則坯體中氣體不易排出,從而導(dǎo)致坯體出現(xiàn)分層,表面致密而中間松散,以及存在氣泡等現(xiàn)象。如保壓時間過短,則壓力還未傳到應(yīng)有的深度時,外力就已卸掉,這樣坯體中氣體不易排出,就難以得到較為理想的坯體,會導(dǎo)致坯體出現(xiàn)分層以及存在氣泡等現(xiàn)象。同時保壓時間應(yīng)均勻一致,否則會引起產(chǎn)品厚薄不均,造成廢品。

E、脫模方式和脫模速度:

干壓脫模時一般采用工具將坯體從模腔中頂出,脫模速度要均勻緩慢,如不注意會引起坯體開裂。實(shí)踐表明脫模時脫模工具要平整,否則會引起坯體受力不均而造成開裂。總之,干壓成型和上述幾方面因素都有關(guān)系,要成型出理想的坯體,以上各方面都要控制好。

地址:http://m.sreenarayanakendra.org/bangzhu/1451.html

本文“工業(yè)陶瓷干壓成型時應(yīng)注意什么?”由科眾陶瓷編輯整理,修訂時間:2020-05-05 17:02:37

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準(zhǔn)時!

- 上一頁:什么是氮化鋁陶瓷片?

- 下一頁:氧化鋯陶瓷管與氧化鋁陶瓷管具有哪些優(yōu)勢?