氧化鋯陶瓷的的燒結(jié)方式一般都采用常壓燒結(jié),另外還有一種燒結(jié)方式---固相燒結(jié),它有三個階段,,因為燒結(jié)是進行陶瓷加工前的重要一個階段,所以下面科眾陶瓷廠給大家?guī)碓敿?xì)解釋介紹這三個階段。

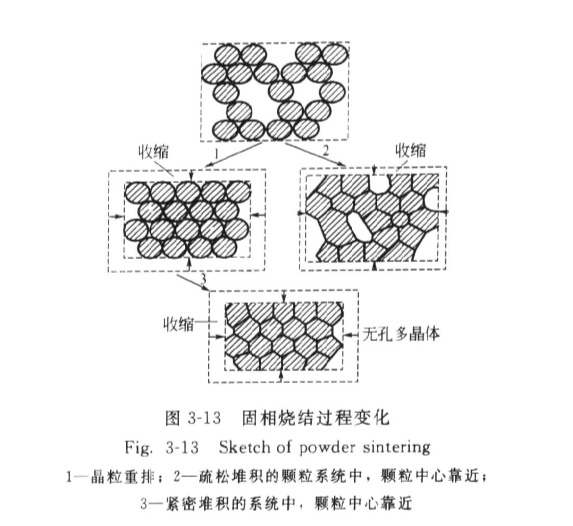

氧化鋯陶瓷制品在固相燒結(jié)過程中,會發(fā)生許多變化,圖3-13表示了固相燒結(jié)過程變化情況。在這些變化中,最主要的有:

①尺寸收縮、密度增加;

②強度顯著增加;

③合金化;

④晶粒長大等。

固相燒結(jié)大致分為三個階段進行:

第一階段,即粘接過程。顆粒間的原始接觸點或面轉(zhuǎn)變成晶體結(jié)合,即通過成核、晶粒長大等過程形成燒結(jié)頸。在此階段中,顆粒內(nèi)的晶粒不發(fā)生變化,顆粒外形也基本不變,整個燒結(jié)不發(fā)生收縮,密度增加也極為微小,但是燒結(jié)體的強度和導(dǎo)電性等出于顆粒接觸面增大而有明顯的增加。

第二階段,即燒結(jié)頸長大階段。在此階段中,燒結(jié)颋擴大,顆粒間距離縮小,形成連續(xù)的閉孔網(wǎng)絡(luò),孔頸大量消失,燒結(jié)體收縮,密度和強度顯著增加。

第三階段,孔隙球化和縮小,整個燒結(jié)體仍可能緩慢收縮,主要是靠孔隙的消失和孔隙數(shù)量的減少來實現(xiàn),但仍殘留少量閉孔隙。

在燒結(jié)過程中,隨著晶粒的長大,燒結(jié)的原動力減弱,因此,燒結(jié)的速度降低。粗型品粒在其晶界處容易產(chǎn)生缺陷,易使強度降低,故一般結(jié)構(gòu)材料多不希望如此。因而如何抑制晶粒的過快成長,使其密度接近于理論值就成了技術(shù)關(guān)鍵。

不管在理論上,還還是通過實驗觀察,都可以發(fā)現(xiàn),平均粒徑小的粒子發(fā)生收縮后越發(fā)變小,而大的粒子將其合并,越越發(fā)變大。在大粒子周圍彎曲的晶界兩側(cè)存在著自由能之差,它是晶界遷移的原動力。因此,晶界向曲率中心遷移,粒子生長。有理論指出,晶界遷移速度隨溫度升高呈指數(shù)函數(shù)關(guān)系增加,在一定溫度下與晶界曲率成正比。

但存在許多氧化物情況下,即使原料純度非常高,晶晶界附近也有相當(dāng)寬度的晶格缺陷和空間電荷層存在。由于雜質(zhì)向晶界偏析,所所以在實際應(yīng)用的陶瓷材料中,晶粒生長到某種程度時如果晶界率減小,晶界遷移則急劇減慢。

地址:http://m.sreenarayanakendra.org/jishu/1623.html

本文“詳解氧化鋯陶瓷固相燒結(jié)的三個階段”由科眾陶瓷編輯整理,修訂時間:2022-12-20 14:16:14

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準(zhǔn)時!