(1)等靜壓成型原理等靜壓成型(isostatic pressing)又叫靜水壓成型。它是利用液體介質不可壓縮性和均勻傳遞壓力性的一種成型方法,即處于高壓容器中的試樣所受到的壓力如同處于同一深度的靜水中所受到的壓力情況,所以叫靜水壓或等靜壓。根據(jù)這一原理而得到的成型工藝叫做靜水壓成型,或叫等靜壓成型。

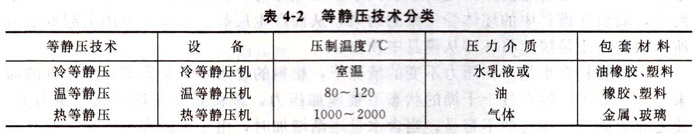

(2)等靜壓成型類型等靜壓技術按其成型和固結時溫度的高低,一般可分為三種:冷等靜壓(CIP)、溫等靜壓(WIP)和熱等靜壓(HIP)。由于等靜壓時溫度的差別,因此三種等靜壓技術分別采用了相應的設備、壓力介質和包套模具材料,如表4-2所示。

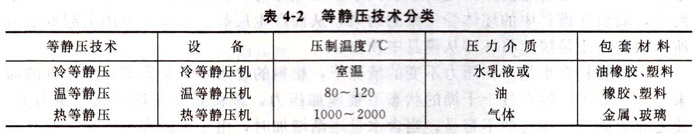

冷等靜壓又分為濕袋法和干袋法兩種等靜壓。濕袋法等靜壓是將粉料先放入成型模具(即包套)內(nèi),經(jīng)密封后再置于高壓缸中進行壓制。在壓制過程中,包套完全浸入液體,與壓力傳遞介質直接接觸。濕袋法等靜壓適用性強,尤其適合用于實驗研究和小批量生產(chǎn),并可同時在一個高壓缸內(nèi)壓制兩種以上不同形狀的制件及生產(chǎn)大型和形狀復雜的制件,生產(chǎn)流程短且成本低廉。濕袋法等靜壓的模具及坯料的放置方式如圖4-5所示。

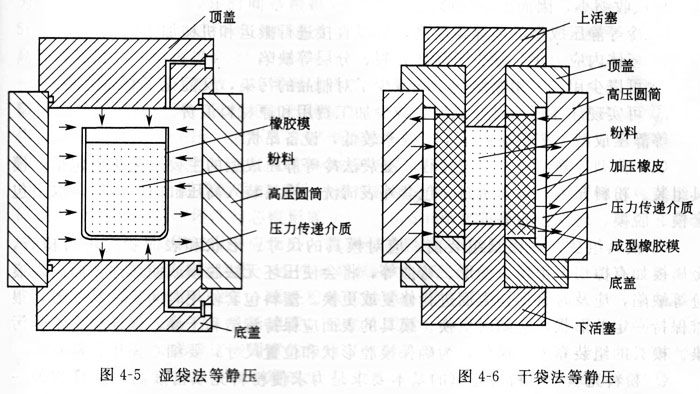

干袋法等靜壓成型,加壓橡皮模是事先放入缸體內(nèi)的,工作時不敢出。粉料裝入成型橡皮模后,一起放進加壓橡皮模內(nèi),或將粉料從上面通過進料斗,送至加壓橡皮模中,成型橡皮模是與液體介質不相接觸的,因此稱為干袋法。這種方法可以實現(xiàn)連續(xù)操作,把上蓋打開,從料斗中裝料,然后蓋好上蓋,加壓成型。出坯時,把上蓋打開,通過底部的頂棒把坯件從上面頂出來。干袋法自動程度高,操作周期短,適用于大批量生產(chǎn),但因加壓橡皮模不易經(jīng)常更換,成型的產(chǎn)品尺寸和形狀受到限制。干袋法等靜壓的模具及坯料的放置方式如圖4-6所示。

當粉料在室溫下難成型時.可選用溫等靜壓。溫等靜壓一般在80 - 120℃的溫度下進行,也有在250℃甚至在450℃下進行的。在一般溫度(80-120℃)下用油作壓力傳遞介質。介質可在供油罐中加熱,當要求精確控制溫度時,也可在高壓缸內(nèi)用發(fā)熱體加熱,并可根據(jù)工藝要求進行升溫和降溫。溫等靜壓一般使用的壓力為300MPa左右,使用的設備與濕袋法等靜壓機大致相同。

熱等靜壓是指在高溫、高壓的同時作用下,使物料經(jīng)受等靜壓的工藝過程。通常采用惰性氣體(如氬、氮、氨等)作壓力傳遞介質,也可采用液體金屬或固體顆粒作熱等靜壓壓力的傳遞介質。包封待壓物料用的包套常用金屬或玻璃制備。現(xiàn)代大多數(shù)熱等靜壓機為冷壁式結構,即將加熱器安放在高壓缸內(nèi),工作溫度一般為1000- 2200℃,若采用石墨作發(fā)熱體,其最高溫度可達2600℃。工作壓力通常為100- 200MPa。由于熱等靜壓技術是一種成型和嬈結同時進行的新技術,特別是在先進陶瓷材料的燒結方面較之其它燒結方法具有明顯的優(yōu)勢,因此關于熱等靜壓的詳細內(nèi)容將在本章的后續(xù)內(nèi)容中介紹:采用熱等靜壓成型的工藝內(nèi)容類似于冷等靜壓。

(3)等靜壓成型特點等靜壓技術作為一種成型工藝,與常規(guī)成型技術相比,具有以下優(yōu)點:

①壓坯的密度均勻一致。在干壓成型中,無論是單向還是雙向壓制,由于粉料與鋼模之間的摩擦阻力而會出現(xiàn)壓坯密度分布不均現(xiàn)象。這種密度的變化在壓制復雜形狀制品時,往往可達到10%以上:等靜壓流體介質傳遞壓力,在各方向上相等。包套與粉料受壓縮大體一致,粉料與包套無相對運動,它們之間的摩擦阻力很小,壓力只有輕微的下降,這種密度下降梯度一般只有1%以下。因此,可以認為等靜壓壓制的坯體密度是均勻的。由于坯體密度均勻,制品長徑比可不受限制,有利于生產(chǎn)棒狀、管狀細而長的產(chǎn)品。

②坯體密度高,一般要比單向和雙向模壓成型高50/ - 15%。由于坯體密度高;燒成收縮小,因而不易變形。

③冷等靜壓成型的坯體強度高,可以直接進行搬運和機械加工。

④坯體內(nèi)應力小,減少了坯體開裂、分層等缺陷:

⑤可以少用或不用黏結劑,既減少了對制品的污染.又簡化了制坯l:序。

⑥可實現(xiàn)坯體近凈尺寸成型,減少加工費用和原材料浪費。

等靜壓成型工藝的缺點是T藝效率較低,設備昂貴。

不同的材料,所需成型壓力也不同,一般需通過實踐或經(jīng)驗來選定。例如,壓制高壓電瓷塑性料時,最佳壓力為100~120MPa,壓制氧化鋯、95%氧化鋁料時為180 - 200MPa。保壓時間是根據(jù)坯件截面積尺寸大小來確定的,一般為0-5min。對于壓制壁厚、尺寸大的坯件,保壓可以增加顆粒的塑性變形,從而可提高坯件密度,一般可提高2% - 3%,同時使坯體內(nèi)外密度均勻一致。泄壓速度是一個十分重要的工藝參數(shù),如果泄壓速度控制不當,就可能由于壓坯的彈性后效、塑性包套的彈性回復、壓坯中的氣體膨脹等原因而導致坯體開裂。在具體的加壓操作過程中,升壓、保壓、泄壓工藝應根據(jù)粉末特性、產(chǎn)品形狀和尺寸、裝料振實密度、包套粉末有無除氣、包套壁的厚薄等因素來決定。

脫模被壓制成型后的坯件,塑性包套回彈與坯體分離,剛性芯模由于坯體的彈性后效作用,坯件與芯模形成0.2 -0.3 mm的間隙,在正常情況下可順利脫模。在脫模的操作過程中應細心,做到輕拿輕放,防止碰撞和損壞。

坯件尺寸和性能檢測 坯件的形狀尺寸是否符合要求、坯體切削余量的大小,取決于模具的結構設計,壓坯粉末的性質、模具的表面光潔度、粉末在模腔中充填均勻性、成型壓力、升壓速度、包套的質量、壓坯截面尺寸和壓縮比等。在冷等靜壓成型中,要保持這些因素的恒定是比較困難的。因此,為了保證制品的形狀尺寸,在一般情況下都留有一定的加工余量。對于生坯強度不夠高的成型坯體,直接用來切削加工容易損壞,可通過素燒來提高坯體強度,再進行切削加工。對坯件的檢查,主要是檢查有無層裂、開裂,壁厚是否一致,表面有無傷痕、雜質等缺陷。

地址:http://m.sreenarayanakendra.org/jishu/393.html

本文“等靜壓成型原理及特點”由科眾陶瓷編輯整理,修訂時間:2015-01-21 23:46:24

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:陶瓷干法成型介紹

- 下一頁:釔穩(wěn)定氧化鋯陶瓷優(yōu)越性能