陶瓷板的破壞主要是因裂痕不安定傳播所造成,刀具在加工時(shí)的刀尖作用、在已加工表面上會(huì)留下某種程度的尖銳加工痕跡,產(chǎn)生細(xì)小的裂痕缺陷和應(yīng)力集中現(xiàn)象,降低結(jié)構(gòu)陶瓷零件的疲勞強(qiáng)度,影響功能陶瓷板的電、磁特性。所以對(duì)陶瓷板必須進(jìn)行超精密加工,減小細(xì)小的裂痕缺陷和應(yīng)力集中,提高零件的疲勞強(qiáng)度。

通常,將達(dá)到或超過本時(shí)代精度界限的高精度加工為陶瓷超精密加工,在20世紀(jì)80年代,加工精度在0.05um精度的加工技術(shù)稱為超精密加工;到2000年,超精密加工精度可達(dá)Inm以下。超精密加工技術(shù)是一門新興的綜合新型加工技術(shù)。它集成了現(xiàn)代機(jī)械、光學(xué)、計(jì)算機(jī)、測(cè)量及材料等先進(jìn)技術(shù)成就,使得超精密加工的精度從20世紀(jì)60年代的微米級(jí)提高到目前的納米級(jí),極大地提高了產(chǎn)品的性能和可靠性。超精密加工方法主要有超精密切削、超精密磨削、超精密研磨。

超精密切削主要是用高精度的機(jī)床和單晶金剛石刀具進(jìn)行的切削加工方法。超精密切削可用于加工感光鼓、磁盤、磁鼓、大功率的反射鏡.以及平面、球面或多面棱鏡等中小型超精密零件。

超精密磨削是利用分布在砂輪表面上磨粒的切削刃對(duì)工件的切削作用進(jìn)行的。由于磨削加工T具砂輪是用磨料的許多微小切削刃進(jìn)行切削,所排除的切削量也極微小,所以加工精度高。但由于磨削是面狀刀具與工件的作用,因此,與單刃刀具相比,其產(chǎn)生的磨削阻力要大數(shù)倍乃至百倍。為了獲得高的磨削精度,必須要有高剛度的砂輪和磨床。

陶瓷拋光是通過介于工件和研具間的游離磨粒及加工液與工件及研具相互機(jī)械摩擦,或在機(jī)械、化學(xué)及其它物理現(xiàn)象的作用下實(shí)現(xiàn)材料的微量切削,使工件達(dá)到所要求達(dá)到的幾何尺寸和表面粗糙度(≤0. Ium)精度的加工方法。拋光工藝必須是在研磨加工完成的基礎(chǔ)上進(jìn)行,要求使用微細(xì)的磨料,組織均勻細(xì)致的拋光盤,能分散磨料的拋光液,拋光盤和加工夾具要求在蒸餾水和超純水中洗凈塵埃,還要有無塵化的環(huán)境。主要適應(yīng)于對(duì)功能陶瓷材料元件的高表面精度和極小加工變質(zhì)層、保證元件功能的加工要求。

晶體材料的無損傷表面拋光技術(shù)是以不破壞極表層結(jié)晶結(jié)構(gòu)而進(jìn)行的材料微量切除加工方法。可以按照加工狀態(tài),將無損傷拋光看作是機(jī)械作用和化學(xué)作用所進(jìn)行的。為了保證各種功能陶瓷材料制成的電子和光學(xué)無件的性能,目前已開發(fā)了一系列的無加工變質(zhì)層、無表面損傷(不擾亂結(jié)晶的原子排列)的鏡面超精密拋光方法。此外,現(xiàn)在還出現(xiàn)了半導(dǎo)體材料的化學(xué)拋光、電化學(xué)拋光、超聲波振動(dòng)拋光以及油石拋光等新技術(shù)。

通常,將達(dá)到或超過本時(shí)代精度界限的高精度加工為陶瓷超精密加工,在20世紀(jì)80年代,加工精度在0.05um精度的加工技術(shù)稱為超精密加工;到2000年,超精密加工精度可達(dá)Inm以下。超精密加工技術(shù)是一門新興的綜合新型加工技術(shù)。它集成了現(xiàn)代機(jī)械、光學(xué)、計(jì)算機(jī)、測(cè)量及材料等先進(jìn)技術(shù)成就,使得超精密加工的精度從20世紀(jì)60年代的微米級(jí)提高到目前的納米級(jí),極大地提高了產(chǎn)品的性能和可靠性。超精密加工方法主要有超精密切削、超精密磨削、超精密研磨。

超精密切削主要是用高精度的機(jī)床和單晶金剛石刀具進(jìn)行的切削加工方法。超精密切削可用于加工感光鼓、磁盤、磁鼓、大功率的反射鏡.以及平面、球面或多面棱鏡等中小型超精密零件。

超精密磨削是利用分布在砂輪表面上磨粒的切削刃對(duì)工件的切削作用進(jìn)行的。由于磨削加工T具砂輪是用磨料的許多微小切削刃進(jìn)行切削,所排除的切削量也極微小,所以加工精度高。但由于磨削是面狀刀具與工件的作用,因此,與單刃刀具相比,其產(chǎn)生的磨削阻力要大數(shù)倍乃至百倍。為了獲得高的磨削精度,必須要有高剛度的砂輪和磨床。

陶瓷拋光是通過介于工件和研具間的游離磨粒及加工液與工件及研具相互機(jī)械摩擦,或在機(jī)械、化學(xué)及其它物理現(xiàn)象的作用下實(shí)現(xiàn)材料的微量切削,使工件達(dá)到所要求達(dá)到的幾何尺寸和表面粗糙度(≤0. Ium)精度的加工方法。拋光工藝必須是在研磨加工完成的基礎(chǔ)上進(jìn)行,要求使用微細(xì)的磨料,組織均勻細(xì)致的拋光盤,能分散磨料的拋光液,拋光盤和加工夾具要求在蒸餾水和超純水中洗凈塵埃,還要有無塵化的環(huán)境。主要適應(yīng)于對(duì)功能陶瓷材料元件的高表面精度和極小加工變質(zhì)層、保證元件功能的加工要求。

晶體材料的無損傷表面拋光技術(shù)是以不破壞極表層結(jié)晶結(jié)構(gòu)而進(jìn)行的材料微量切除加工方法。可以按照加工狀態(tài),將無損傷拋光看作是機(jī)械作用和化學(xué)作用所進(jìn)行的。為了保證各種功能陶瓷材料制成的電子和光學(xué)無件的性能,目前已開發(fā)了一系列的無加工變質(zhì)層、無表面損傷(不擾亂結(jié)晶的原子排列)的鏡面超精密拋光方法。此外,現(xiàn)在還出現(xiàn)了半導(dǎo)體材料的化學(xué)拋光、電化學(xué)拋光、超聲波振動(dòng)拋光以及油石拋光等新技術(shù)。

地址:http://m.sreenarayanakendra.org/jishu/525.html

本文“陶瓷板精密加工技術(shù)”由科眾陶瓷編輯整理,修訂時(shí)間:2019-03-16 16:43:19

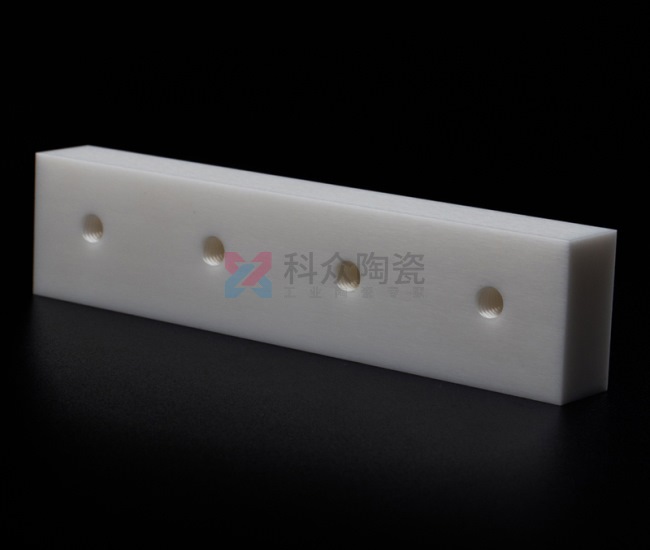

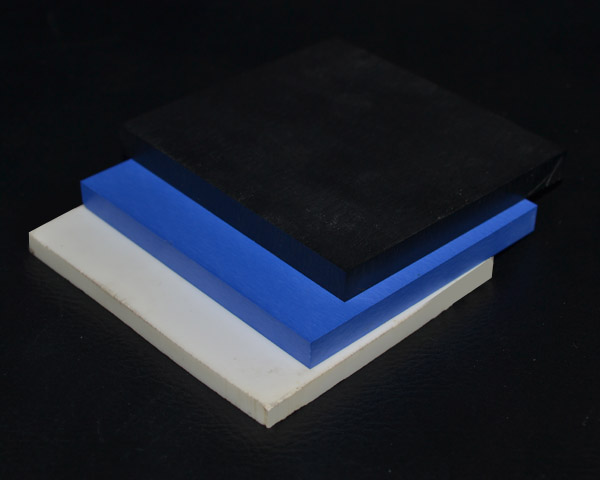

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準(zhǔn)時(shí)!

- 上一頁:陶瓷材料的復(fù)合加工

- 下一頁:陶瓷化學(xué)拋光介紹