凝膠注模成型(gel casting)是繼注漿成型、注射成型之后發(fā)展起來的又一種近凈尺寸成型工藝。該工藝由美國橡樹嶺國家實驗室研制開發(fā)成功,是一種原位凝固膠態(tài)成型工藝。它克服了注漿及注射成型的缺點,具有坯體均勻性良好、坯體強度高、操作工藝簡單、坯體中有機物雜質(zhì)含量少的優(yōu)點。

(l)陶瓷漿料的制備凝膠注模工藝最初采用的是亞微米及微米級(<lOtim)陶瓷粉末原料,以制備精細陶瓷和復雜形狀的陶瓷部件,隨后又發(fā)展到了粗顆粒體系(10- 1000_um)陶瓷和高級耐火材料。制備陶瓷漿料的關(guān)鍵是在保證漿料流動性酌前提下獲得盡可能高的固相含量。固相含量直接決定了成型坯體的密度。高的固相含量還可以減少坯體在干燥過程中的收縮和翹曲,提高燒成密度。但是,固相含量過高會影響漿料的流動性和可澆注性,因此需要采用合適的分散劑及分散技術(shù)調(diào)節(jié)漿料的流動性。為了實現(xiàn)凝膠固化,陶瓷漿料中通常要加入有機單體或者天然高分子。由于加入的有機單體或天然高分子的不同,從而出現(xiàn)了不同的凝膠注模成型體系。

①以丙烯酰胺為單體的凝膠注模成型體系 以丙烯酰胺為單體的凝膠注模體系是在陶瓷懸浮液中加少量丙烯酰胺有機單體,利用催化劑及引發(fā)劑,使懸浮體中的有機單體聚合交聯(lián)形成三維網(wǎng)絡(luò)骨架(聚丙烯酰胺),陶瓷顆粒固定其中,并與聚合物凝膠通過吸附作用,使液態(tài)漿料轉(zhuǎn)變成具有一定強度和柔韌性的坯體。

聚丙烯酰胺長鏈構(gòu)成網(wǎng)絡(luò)結(jié)構(gòu)包括兩種機制,即長鏈分子之間的亞胺化交聯(lián)作用及交聯(lián)劑與長鏈分子的橋接交聯(lián)作用。長鏈分子可以通過氨基之間的結(jié)合(亞胺化反應(yīng))連接形成網(wǎng)絡(luò)結(jié)構(gòu)。交聯(lián)劑分子因具有兩個碳碳雙鍵,可以通過橋接作用使聚丙烯酰胺長鏈相互連接起來,形成網(wǎng)絡(luò)結(jié)構(gòu)。酰胺為單體的凝膠體系的凝膠注模成型技術(shù)已經(jīng)成功地制備出了內(nèi)部致密無缺陷、強度高、可機加丁的渦輪轉(zhuǎn)子和葉片等復雜形狀的陶瓷部件。但是,采用此體系的凝膠注模成型方法在有空氣的環(huán)境下制備陶瓷坯體時,容易發(fā)生干燥后坯體表層(與空氣接觸部分)存在裂紋和起

皮現(xiàn)象。這是由于空氣中的氧阻礙了坯體表層中單體聚合所致,所以料漿要在抽真空或惰性氣體N!保護氣氛下排氧。但是在實際生產(chǎn)過程中,利用氮氣保護不僅使;T藝條件難于控制,而且會增加生產(chǎn)成本。此外,單體丙烯酰胺是一種神經(jīng)毒素,具有一定毒性,對人體健康和環(huán)境保護不利,故而使得以丙烯酰胺為凝膠體系的成

型技術(shù)不能產(chǎn)業(yè)化。

②引入水溶性聚合物的無氧阻聚凝膠注模體系 近兩年來,發(fā)現(xiàn)高分子的加入可以有效消除凝膠注模成型陶瓷坯體表面起皮現(xiàn)象。該方法是在陶瓷漿料的組分中引入一個新的組分——非離子水溶性高分子,例如聚乙烯吡咯烷酮(PVP)、聚丙烯酰胺、聚氧化乙烯、褐藻酸鈉和淀粉等,在凝膠注模成型過程中對陶瓷坯體表面起皮現(xiàn)象有抑制作用。此種陶瓷部件的無氧阻聚凝膠注模成型方法與采用氮氣保護方法不同,只需在漿料中加入少量添加劑就能克服凝膠注模過程中因氧阻聚而使與空氣接觸部分的坯體表面產(chǎn)生起皮剝落的現(xiàn)象,并成勸成型出氧化鋁、氧化鋯、氮化硅、碳化硅等陶瓷坯體,得到的表面光潔無缺陷。

③通過金屬離子螯合反應(yīng)的無毒性凝膠注模體系 該體系是通過螯合反應(yīng)實現(xiàn)延遲固化的無毒性陶瓷膠態(tài)成型方法,其基本原理是通過鈣離子螫合劑與鈣鹽發(fā)生螯合反應(yīng),當螫合反應(yīng)進行完全時,褐藻酸鈉很難與鈣離子發(fā)生凝膠反應(yīng),而一旦此螯合反應(yīng)被酸性物質(zhì)破壞時,螯合的鈣離子將被釋放出來再與陶瓷料漿中的褐藻酸鈉化學鍵合形成凝膠大分子.使陶瓷懸浮體原位凝固。鈣鹽主要包括碳酸鈣、磷酸鈣及磷酸氡鈣等,而螫合劑可選用檸檬酸三鈉和六偏磷酸鈉。此凝膠體系的優(yōu)點在于成型所用的褐藻酸鈉、螯合劑和鈣鹽等均無毒性,對環(huán)境無污染,克服了凝膠注模成型中使用有機單體丙烯酰胺的神經(jīng)毒性,且價格低廉,用量少,不需要單獨脫脂一1:序,縮短生產(chǎn)周期,降低了成本,便于一l:業(yè)化生產(chǎn)。

④采用熱溶膠特性的天然大分子凝膠注模成型體系 許多從動植物中提取的天然大分子都具有良好的凝膠特性,其中一類生物聚合物大分子凝膠系統(tǒng)如瓊脂糖、明膠、果膠、瓊膠或角藻膠等可以凝膠注模各種形狀復雜的陶瓷部件。此類生物聚合大分子形成凝膠的基本原理是:多糖類天然大分子在溫度大于50℃的水溶液中溶解,被冷卻時大介子中的羥基使分子鍵之間以及分子鍵和水分子之間形成氧鍵,相互鏈接形成三維網(wǎng)絡(luò)結(jié)構(gòu),從而凝膠固化。這種方法-'I:藝簡單,利用熱溶膠物理特性來代替以往的用單體聚合形成高聚物來形成凝膠產(chǎn)生固化,有機物含量少(2%~4%),無毒,不需單獨脫脂。應(yīng)用這一方法制備出的陶瓷坯體表面光潔、結(jié)構(gòu)致密、均勻無缺陷,因此受到廣泛的重視。但是,由于注模前漿料需升至一定溫度(40- 80'C),容易造成部分水分蒸發(fā),因此給.‘J:藝控制帶來不便。

⑤殼聚糖凝膠注模成型體系 采用生物大分子殼聚糖凝膠注模陶瓷坯體,可以成型表面光潔致密無缺陷的各種復雜形狀陶瓷零件。典型的凝膠體系有殼聚糖一醋酸一戊二醛凝膠體系,其凝膠化機理是:殼聚糖和戊二醛的交聯(lián)聚合反應(yīng)是在一定的溫度下由殼聚糖主鏈上伯胺基(-NH2)和戊二醛上的羰基(-C =O)縮水聚合反應(yīng)生成亞胺鍵(一C—N一),亞胺鍵使得殼聚糖和戊二醛相互有效交聯(lián)在一起形成具有較高強度的凝膠體。此種凝膠注模成型工藝相較于以前的其它工藝有著一個顯著的優(yōu)勢。先前其它凝膠注模成型所選的成膠系統(tǒng)要求在濕度恒定的氣氛中長時間干燥,而殼聚糖一醋酸一戊二醛凝膠體系卻不需要,素坯的干燥.[:序方便簡單。這是因為用殼聚糖溶液成型的凝膠,可以直接在室溫干燥,這樣的干燥不會損壞部件,而且干燥時間短,只需幾個小時(時間長短在于部件的尺寸大小)。雖然戊二醛的有毒性和侵蝕性限制了其工業(yè)化的大量引用,但以前研究中使用的丙烯酰胺是一種神經(jīng)毒素和潛在的致癌物質(zhì)。另一方面在用量上,以前的丙烯酰胺系統(tǒng)和現(xiàn)在的殼聚糖系統(tǒng)相比較,前者需要添加14%的丙烯酰胺單體,而后者卻只需0.7%的戊二醛。

(2)凝膠注模成型工藝簡介

①凝膠注模工藝流程 卣1先,將陶瓷粉料分散于含有機單體的水溶液或非水溶液中,加入分散劑,通過球磨制備出低黏度高固相體積分數(shù)的濃懸浮液;借助真空球磨-工藝排除漿料中的氣泡,降低懸浮液黏度,增加漿料的流動性,從而有利于注模成型;依次加入引發(fā)劑和催化劑,充分混合均勻后將濃懸浮液注入非孔模具中,在一定的溫度下引發(fā)單體的原位聚合,將陶瓷粉粒黏結(jié)在一起,最終形成具有一定強度和柔韌性的三維網(wǎng)狀結(jié)構(gòu);坯體脫模后,經(jīng)室溫干燥處理,然后進行高溫脫脂。該工藝流程如圖4-14所示。

②凝膠注模成型新技術(shù)熱可逆凝膠注模工藝是一種新型凝膠注模成型工藝。普通凝膠注模工藝中的凝膠過程是化學過程,凝膠結(jié)構(gòu)為不熔融的大分子網(wǎng)狀結(jié)構(gòu),因此帶來一些問題:a.漿液必須現(xiàn)用現(xiàn)配;b.注漿后殘留在流道和模腔中的漿料由于形成網(wǎng)狀結(jié)構(gòu)而難以清除,影響下次使用。熱可逆凝膠注模‘I:藝包含一個快速可逆的交聯(lián)過程以形成聚合物網(wǎng)絡(luò)。與普通凝膠注模一’1:藝的不同之處在于該交聯(lián)過程是物理過程,而非化學過程,其中所使用的可逆聚合物凝膠為一種三嵌段共聚物,中間嵌段可以選擇性地溶于有機溶劑中。當溫度低于60。C時,三元共聚物的端部嵌段聚集成納米尺寸的球形區(qū)域,無規(guī)則分布于溶劑中,中部的線型嵌段起橋聯(lián)作用將這些球形區(qū)連接在一起,這些球形區(qū)域就相當于物理交聯(lián)點。當溫度升至60。C以上后,端部嵌段聚集體解聚,成為具有流動性的流體。這種聚合物在加入高含量的陶瓷粉末后仍能保持其熱可逆性,因此注漿后形成的坯體還可以重新加熱再次注漿,從而解決了普通凝膠注模過程中出現(xiàn)的漿液必須現(xiàn)用現(xiàn)配、殘留在流道和模腔中的漿料難以清除的問題。

凝膠流延成型也是一種成型新工藝。與現(xiàn)有流延成型原理不同,凝膠流延成型是將單體聚合反應(yīng)與流延成型方法相結(jié)合的一種新方法。關(guān)于該成型方法的簡介,請參閱前面流延成型的相關(guān)介紹。

(3)凝膠注模成型特點及應(yīng)用 凝膠注模成型是一種實用性很強的技術(shù),具有以下的顯著特點:

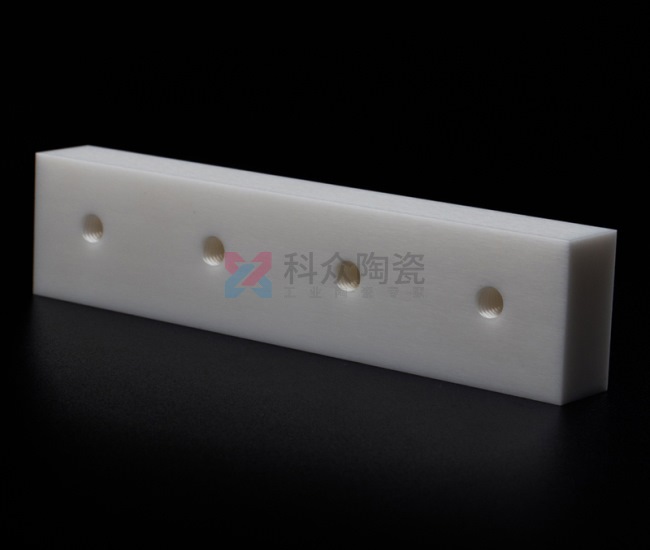

①可適用于各種陶瓷材料,成型各種復雜形狀和尺寸的陶瓷零件。凝膠注模成型是一種普適工藝,可適用于各種高性能結(jié)構(gòu)陶瓷、衛(wèi)生陶瓷、日用陶瓷以及金屬陶瓷復合材料,可成型各種復雜形狀的零件、大截面陶瓷零件以及很薄的啕瓷片。同時,該工藝對粉體無特殊要求,因此適于各類陶瓷制品廠(包括硬質(zhì)合金及耐火材料廠)組織生產(chǎn)。

②成型成本低,生產(chǎn)效率高。凝膠注模]_:藝流程類似于傳統(tǒng)的注漿成型工藝,無需貴重設(shè)備投資,節(jié)省了準備石膏模的車間和費用,是一種典型的低投入、低成本型技術(shù),大、中、小型生產(chǎn)廠均可采用。此外,注模操作與凝膠定型過程完全分離,料漿凝膠化時間完全可控,濕凝膠坯體堅韌且有彈性,容易脫模,這給實際生產(chǎn)帶來極大方便,適于建成生產(chǎn)線而有效地提高生產(chǎn)率。

③成型坯體質(zhì)量高。坯體定型是靠有機單體原位聚合反應(yīng)形成凝膠體,故坯體組分與結(jié)構(gòu)均勻,缺陷少,不易出現(xiàn)密度梯度分布問題;由于有機物含量僅為陶瓷粉料質(zhì)量的2%-5%,坯體干燥脫水及有機物燒除相對簡單,從而減少了成型過程對坯體質(zhì)量的影響,成型的坯體表觀及內(nèi)在質(zhì)量好,成品率高。

④成型坯體易于加工。凝膠注模工藝最突出的優(yōu)點是干燥后的坯體非常堅固,允許通過各種機械加。r(車、磨、刨、鉆、鋸等)而得到形狀更復雜、尺寸更精確、表面更光潔的零件,從而真正實現(xiàn)陶瓷零件的近尺寸精密成型,這是其它陶瓷零件成型技術(shù)所難以實現(xiàn)的。

⑤成型時間可控,對模具的要求簡單。根據(jù)聚合溫度和催化劑的如入量,凝固定型時間一般可控在5 - 60min;所用模具為無孔模具,且對模具無特殊要求,可以是金屬、玻璃或塑料等。

⑥成型坯體不產(chǎn)生燒結(jié)變形,能實現(xiàn)凈尺寸成型。由于成型坯體組分和密度均勻,因而在干燥和燒結(jié)過程中不會變形,燒結(jié)體可保持成型時的形狀和尺寸比例,屬于凈尺寸成型技術(shù)。

(l)陶瓷漿料的制備凝膠注模工藝最初采用的是亞微米及微米級(<lOtim)陶瓷粉末原料,以制備精細陶瓷和復雜形狀的陶瓷部件,隨后又發(fā)展到了粗顆粒體系(10- 1000_um)陶瓷和高級耐火材料。制備陶瓷漿料的關(guān)鍵是在保證漿料流動性酌前提下獲得盡可能高的固相含量。固相含量直接決定了成型坯體的密度。高的固相含量還可以減少坯體在干燥過程中的收縮和翹曲,提高燒成密度。但是,固相含量過高會影響漿料的流動性和可澆注性,因此需要采用合適的分散劑及分散技術(shù)調(diào)節(jié)漿料的流動性。為了實現(xiàn)凝膠固化,陶瓷漿料中通常要加入有機單體或者天然高分子。由于加入的有機單體或天然高分子的不同,從而出現(xiàn)了不同的凝膠注模成型體系。

①以丙烯酰胺為單體的凝膠注模成型體系 以丙烯酰胺為單體的凝膠注模體系是在陶瓷懸浮液中加少量丙烯酰胺有機單體,利用催化劑及引發(fā)劑,使懸浮體中的有機單體聚合交聯(lián)形成三維網(wǎng)絡(luò)骨架(聚丙烯酰胺),陶瓷顆粒固定其中,并與聚合物凝膠通過吸附作用,使液態(tài)漿料轉(zhuǎn)變成具有一定強度和柔韌性的坯體。

聚丙烯酰胺長鏈構(gòu)成網(wǎng)絡(luò)結(jié)構(gòu)包括兩種機制,即長鏈分子之間的亞胺化交聯(lián)作用及交聯(lián)劑與長鏈分子的橋接交聯(lián)作用。長鏈分子可以通過氨基之間的結(jié)合(亞胺化反應(yīng))連接形成網(wǎng)絡(luò)結(jié)構(gòu)。交聯(lián)劑分子因具有兩個碳碳雙鍵,可以通過橋接作用使聚丙烯酰胺長鏈相互連接起來,形成網(wǎng)絡(luò)結(jié)構(gòu)。酰胺為單體的凝膠體系的凝膠注模成型技術(shù)已經(jīng)成功地制備出了內(nèi)部致密無缺陷、強度高、可機加丁的渦輪轉(zhuǎn)子和葉片等復雜形狀的陶瓷部件。但是,采用此體系的凝膠注模成型方法在有空氣的環(huán)境下制備陶瓷坯體時,容易發(fā)生干燥后坯體表層(與空氣接觸部分)存在裂紋和起

皮現(xiàn)象。這是由于空氣中的氧阻礙了坯體表層中單體聚合所致,所以料漿要在抽真空或惰性氣體N!保護氣氛下排氧。但是在實際生產(chǎn)過程中,利用氮氣保護不僅使;T藝條件難于控制,而且會增加生產(chǎn)成本。此外,單體丙烯酰胺是一種神經(jīng)毒素,具有一定毒性,對人體健康和環(huán)境保護不利,故而使得以丙烯酰胺為凝膠體系的成

型技術(shù)不能產(chǎn)業(yè)化。

②引入水溶性聚合物的無氧阻聚凝膠注模體系 近兩年來,發(fā)現(xiàn)高分子的加入可以有效消除凝膠注模成型陶瓷坯體表面起皮現(xiàn)象。該方法是在陶瓷漿料的組分中引入一個新的組分——非離子水溶性高分子,例如聚乙烯吡咯烷酮(PVP)、聚丙烯酰胺、聚氧化乙烯、褐藻酸鈉和淀粉等,在凝膠注模成型過程中對陶瓷坯體表面起皮現(xiàn)象有抑制作用。此種陶瓷部件的無氧阻聚凝膠注模成型方法與采用氮氣保護方法不同,只需在漿料中加入少量添加劑就能克服凝膠注模過程中因氧阻聚而使與空氣接觸部分的坯體表面產(chǎn)生起皮剝落的現(xiàn)象,并成勸成型出氧化鋁、氧化鋯、氮化硅、碳化硅等陶瓷坯體,得到的表面光潔無缺陷。

③通過金屬離子螯合反應(yīng)的無毒性凝膠注模體系 該體系是通過螯合反應(yīng)實現(xiàn)延遲固化的無毒性陶瓷膠態(tài)成型方法,其基本原理是通過鈣離子螫合劑與鈣鹽發(fā)生螯合反應(yīng),當螫合反應(yīng)進行完全時,褐藻酸鈉很難與鈣離子發(fā)生凝膠反應(yīng),而一旦此螯合反應(yīng)被酸性物質(zhì)破壞時,螯合的鈣離子將被釋放出來再與陶瓷料漿中的褐藻酸鈉化學鍵合形成凝膠大分子.使陶瓷懸浮體原位凝固。鈣鹽主要包括碳酸鈣、磷酸鈣及磷酸氡鈣等,而螫合劑可選用檸檬酸三鈉和六偏磷酸鈉。此凝膠體系的優(yōu)點在于成型所用的褐藻酸鈉、螯合劑和鈣鹽等均無毒性,對環(huán)境無污染,克服了凝膠注模成型中使用有機單體丙烯酰胺的神經(jīng)毒性,且價格低廉,用量少,不需要單獨脫脂一1:序,縮短生產(chǎn)周期,降低了成本,便于一l:業(yè)化生產(chǎn)。

④采用熱溶膠特性的天然大分子凝膠注模成型體系 許多從動植物中提取的天然大分子都具有良好的凝膠特性,其中一類生物聚合物大分子凝膠系統(tǒng)如瓊脂糖、明膠、果膠、瓊膠或角藻膠等可以凝膠注模各種形狀復雜的陶瓷部件。此類生物聚合大分子形成凝膠的基本原理是:多糖類天然大分子在溫度大于50℃的水溶液中溶解,被冷卻時大介子中的羥基使分子鍵之間以及分子鍵和水分子之間形成氧鍵,相互鏈接形成三維網(wǎng)絡(luò)結(jié)構(gòu),從而凝膠固化。這種方法-'I:藝簡單,利用熱溶膠物理特性來代替以往的用單體聚合形成高聚物來形成凝膠產(chǎn)生固化,有機物含量少(2%~4%),無毒,不需單獨脫脂。應(yīng)用這一方法制備出的陶瓷坯體表面光潔、結(jié)構(gòu)致密、均勻無缺陷,因此受到廣泛的重視。但是,由于注模前漿料需升至一定溫度(40- 80'C),容易造成部分水分蒸發(fā),因此給.‘J:藝控制帶來不便。

⑤殼聚糖凝膠注模成型體系 采用生物大分子殼聚糖凝膠注模陶瓷坯體,可以成型表面光潔致密無缺陷的各種復雜形狀陶瓷零件。典型的凝膠體系有殼聚糖一醋酸一戊二醛凝膠體系,其凝膠化機理是:殼聚糖和戊二醛的交聯(lián)聚合反應(yīng)是在一定的溫度下由殼聚糖主鏈上伯胺基(-NH2)和戊二醛上的羰基(-C =O)縮水聚合反應(yīng)生成亞胺鍵(一C—N一),亞胺鍵使得殼聚糖和戊二醛相互有效交聯(lián)在一起形成具有較高強度的凝膠體。此種凝膠注模成型工藝相較于以前的其它工藝有著一個顯著的優(yōu)勢。先前其它凝膠注模成型所選的成膠系統(tǒng)要求在濕度恒定的氣氛中長時間干燥,而殼聚糖一醋酸一戊二醛凝膠體系卻不需要,素坯的干燥.[:序方便簡單。這是因為用殼聚糖溶液成型的凝膠,可以直接在室溫干燥,這樣的干燥不會損壞部件,而且干燥時間短,只需幾個小時(時間長短在于部件的尺寸大小)。雖然戊二醛的有毒性和侵蝕性限制了其工業(yè)化的大量引用,但以前研究中使用的丙烯酰胺是一種神經(jīng)毒素和潛在的致癌物質(zhì)。另一方面在用量上,以前的丙烯酰胺系統(tǒng)和現(xiàn)在的殼聚糖系統(tǒng)相比較,前者需要添加14%的丙烯酰胺單體,而后者卻只需0.7%的戊二醛。

(2)凝膠注模成型工藝簡介

①凝膠注模工藝流程 卣1先,將陶瓷粉料分散于含有機單體的水溶液或非水溶液中,加入分散劑,通過球磨制備出低黏度高固相體積分數(shù)的濃懸浮液;借助真空球磨-工藝排除漿料中的氣泡,降低懸浮液黏度,增加漿料的流動性,從而有利于注模成型;依次加入引發(fā)劑和催化劑,充分混合均勻后將濃懸浮液注入非孔模具中,在一定的溫度下引發(fā)單體的原位聚合,將陶瓷粉粒黏結(jié)在一起,最終形成具有一定強度和柔韌性的三維網(wǎng)狀結(jié)構(gòu);坯體脫模后,經(jīng)室溫干燥處理,然后進行高溫脫脂。該工藝流程如圖4-14所示。

②凝膠注模成型新技術(shù)熱可逆凝膠注模工藝是一種新型凝膠注模成型工藝。普通凝膠注模工藝中的凝膠過程是化學過程,凝膠結(jié)構(gòu)為不熔融的大分子網(wǎng)狀結(jié)構(gòu),因此帶來一些問題:a.漿液必須現(xiàn)用現(xiàn)配;b.注漿后殘留在流道和模腔中的漿料由于形成網(wǎng)狀結(jié)構(gòu)而難以清除,影響下次使用。熱可逆凝膠注模‘I:藝包含一個快速可逆的交聯(lián)過程以形成聚合物網(wǎng)絡(luò)。與普通凝膠注模一’1:藝的不同之處在于該交聯(lián)過程是物理過程,而非化學過程,其中所使用的可逆聚合物凝膠為一種三嵌段共聚物,中間嵌段可以選擇性地溶于有機溶劑中。當溫度低于60。C時,三元共聚物的端部嵌段聚集成納米尺寸的球形區(qū)域,無規(guī)則分布于溶劑中,中部的線型嵌段起橋聯(lián)作用將這些球形區(qū)連接在一起,這些球形區(qū)域就相當于物理交聯(lián)點。當溫度升至60。C以上后,端部嵌段聚集體解聚,成為具有流動性的流體。這種聚合物在加入高含量的陶瓷粉末后仍能保持其熱可逆性,因此注漿后形成的坯體還可以重新加熱再次注漿,從而解決了普通凝膠注模過程中出現(xiàn)的漿液必須現(xiàn)用現(xiàn)配、殘留在流道和模腔中的漿料難以清除的問題。

凝膠流延成型也是一種成型新工藝。與現(xiàn)有流延成型原理不同,凝膠流延成型是將單體聚合反應(yīng)與流延成型方法相結(jié)合的一種新方法。關(guān)于該成型方法的簡介,請參閱前面流延成型的相關(guān)介紹。

(3)凝膠注模成型特點及應(yīng)用 凝膠注模成型是一種實用性很強的技術(shù),具有以下的顯著特點:

①可適用于各種陶瓷材料,成型各種復雜形狀和尺寸的陶瓷零件。凝膠注模成型是一種普適工藝,可適用于各種高性能結(jié)構(gòu)陶瓷、衛(wèi)生陶瓷、日用陶瓷以及金屬陶瓷復合材料,可成型各種復雜形狀的零件、大截面陶瓷零件以及很薄的啕瓷片。同時,該工藝對粉體無特殊要求,因此適于各類陶瓷制品廠(包括硬質(zhì)合金及耐火材料廠)組織生產(chǎn)。

②成型成本低,生產(chǎn)效率高。凝膠注模]_:藝流程類似于傳統(tǒng)的注漿成型工藝,無需貴重設(shè)備投資,節(jié)省了準備石膏模的車間和費用,是一種典型的低投入、低成本型技術(shù),大、中、小型生產(chǎn)廠均可采用。此外,注模操作與凝膠定型過程完全分離,料漿凝膠化時間完全可控,濕凝膠坯體堅韌且有彈性,容易脫模,這給實際生產(chǎn)帶來極大方便,適于建成生產(chǎn)線而有效地提高生產(chǎn)率。

③成型坯體質(zhì)量高。坯體定型是靠有機單體原位聚合反應(yīng)形成凝膠體,故坯體組分與結(jié)構(gòu)均勻,缺陷少,不易出現(xiàn)密度梯度分布問題;由于有機物含量僅為陶瓷粉料質(zhì)量的2%-5%,坯體干燥脫水及有機物燒除相對簡單,從而減少了成型過程對坯體質(zhì)量的影響,成型的坯體表觀及內(nèi)在質(zhì)量好,成品率高。

④成型坯體易于加工。凝膠注模工藝最突出的優(yōu)點是干燥后的坯體非常堅固,允許通過各種機械加。r(車、磨、刨、鉆、鋸等)而得到形狀更復雜、尺寸更精確、表面更光潔的零件,從而真正實現(xiàn)陶瓷零件的近尺寸精密成型,這是其它陶瓷零件成型技術(shù)所難以實現(xiàn)的。

⑤成型時間可控,對模具的要求簡單。根據(jù)聚合溫度和催化劑的如入量,凝固定型時間一般可控在5 - 60min;所用模具為無孔模具,且對模具無特殊要求,可以是金屬、玻璃或塑料等。

⑥成型坯體不產(chǎn)生燒結(jié)變形,能實現(xiàn)凈尺寸成型。由于成型坯體組分和密度均勻,因而在干燥和燒結(jié)過程中不會變形,燒結(jié)體可保持成型時的形狀和尺寸比例,屬于凈尺寸成型技術(shù)。

地址:http://m.sreenarayanakendra.org/zixun/424.html

本文“陶瓷凝膠注模成型”由科眾陶瓷編輯整理,修訂時間:2020-04-23 15:48:19

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準時!