采用熔融沉積成型(fused deposition modeling.FDM)工藝制備陶瓷件稱為FDC (fused deposition of ceramics)工藝。FDM工藝是由Stratasys公司開發(fā)成功并實現(xiàn)商業(yè)化的。

在FDM中,通過計算機控制將由高分子或石蠟制成的細絲送人熔化器,在稍高于其熔點的溫度下熔化,再從噴嘴擠至成型平面上。通過控制噴嘴在x-y方向和工作平臺z方向的移動可以實現(xiàn)三維部件的成型。FDM使用的原材料有聚丙烯、ABS、鑄造石蠟等。將FDM技術(shù)應用于制備陶瓷件部件,稱為FDC工藝。這種工藝是將陶瓷粉和有機黏結(jié)劑相混合,用擠出機或毛細管流變儀做成絲后用FDM設(shè)備做出陶瓷件生坯,通過黏結(jié)劑的去除和陶瓷生坯的燒結(jié),得到較高致密度的陶瓷件。適用于FDC工藝的絲狀材料必須具備一定的熱性能和力學性能,黏度、黏結(jié)性能、彈性模量、強度是衡量絲狀材料的四個要素。基于這樣的限制條件,美國Rutgers大學的陶瓷研究中心開發(fā)出稱為RL-系列的有機黏結(jié)劑。這種黏結(jié)劑由四種組分組成:高分子、調(diào)節(jié)劑、彈性體、蠟。它們的作用和成分配。

Agarwala等用FDC制備了Si3N4陶瓷件,所用的陶瓷粉為GS-44氮化硅(由a-Si3 N4和體積分數(shù)不到10%的少量酸性氧化物組成),體積分數(shù)為55%。由于RU黏結(jié)劑是由四種具有不同熱解溫度的組分組成,生坯中黏結(jié)劑的去除分兩步進行。第一步從室溫加熱到450℃,在此階段大部分黏結(jié)劑被去除掉。第二步是將生坯放入氧化鋁坩堝加熱至500。C,黏結(jié)劑中剩余的碳被去除掉。不同階段的加熱速度和保溫時間根據(jù)零件的尺寸和形狀來確定。經(jīng)過這兩步處理后,陶瓷生坯變成多孔狀,對生坯進行氣壓燒結(jié)處理,生坯中所含的氧化物熔化并為多孔生坯的致密化提供液相;致密化過程中,a-Si3 N4轉(zhuǎn)變成p-Si3 N4。制備的Si3 N4陶瓷件的性能及其與等靜壓工藝、擠出工藝的比較!

在FDM中,通過計算機控制將由高分子或石蠟制成的細絲送人熔化器,在稍高于其熔點的溫度下熔化,再從噴嘴擠至成型平面上。通過控制噴嘴在x-y方向和工作平臺z方向的移動可以實現(xiàn)三維部件的成型。FDM使用的原材料有聚丙烯、ABS、鑄造石蠟等。將FDM技術(shù)應用于制備陶瓷件部件,稱為FDC工藝。這種工藝是將陶瓷粉和有機黏結(jié)劑相混合,用擠出機或毛細管流變儀做成絲后用FDM設(shè)備做出陶瓷件生坯,通過黏結(jié)劑的去除和陶瓷生坯的燒結(jié),得到較高致密度的陶瓷件。適用于FDC工藝的絲狀材料必須具備一定的熱性能和力學性能,黏度、黏結(jié)性能、彈性模量、強度是衡量絲狀材料的四個要素。基于這樣的限制條件,美國Rutgers大學的陶瓷研究中心開發(fā)出稱為RL-系列的有機黏結(jié)劑。這種黏結(jié)劑由四種組分組成:高分子、調(diào)節(jié)劑、彈性體、蠟。它們的作用和成分配。

Agarwala等用FDC制備了Si3N4陶瓷件,所用的陶瓷粉為GS-44氮化硅(由a-Si3 N4和體積分數(shù)不到10%的少量酸性氧化物組成),體積分數(shù)為55%。由于RU黏結(jié)劑是由四種具有不同熱解溫度的組分組成,生坯中黏結(jié)劑的去除分兩步進行。第一步從室溫加熱到450℃,在此階段大部分黏結(jié)劑被去除掉。第二步是將生坯放入氧化鋁坩堝加熱至500。C,黏結(jié)劑中剩余的碳被去除掉。不同階段的加熱速度和保溫時間根據(jù)零件的尺寸和形狀來確定。經(jīng)過這兩步處理后,陶瓷生坯變成多孔狀,對生坯進行氣壓燒結(jié)處理,生坯中所含的氧化物熔化并為多孔生坯的致密化提供液相;致密化過程中,a-Si3 N4轉(zhuǎn)變成p-Si3 N4。制備的Si3 N4陶瓷件的性能及其與等靜壓工藝、擠出工藝的比較!

地址:http://m.sreenarayanakendra.org/zixun/433.html

本文“陶瓷熔融沉積成型介紹”由科眾陶瓷編輯整理,修訂時間:2019-03-16 14:36:45

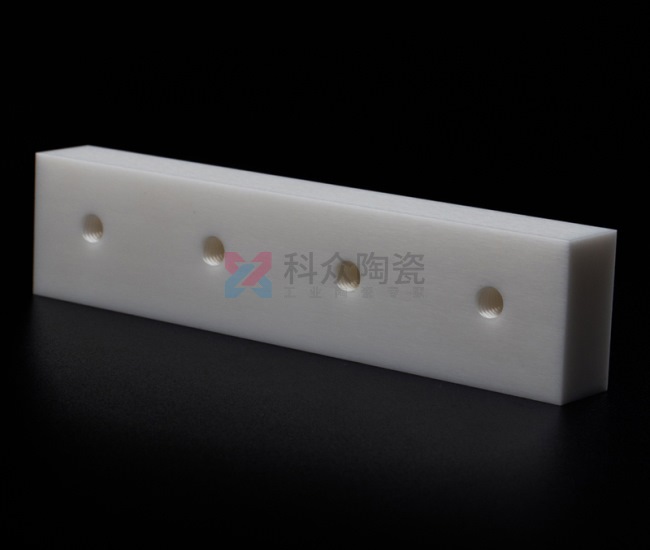

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準時!

- 上一頁:氧化鋁陶瓷燒結(jié)后容易變色原因

- 下一頁:陶瓷成型技術(shù)展望